液压马达制动回路的典型故障及其解决方法

关键词: 液压马达,制动回路,比例方向阀,超越负载

1 、液压马达的传动方式

在设计液压马达控制回路的时候, 经常遇到的问题一是负载的转速低, 转动惯量大。二是马达的工况在正向负载和负向负载( 超越负载) 之间交替变化。

解决头个问题有以下2 种方案:

(1) 采用低速大扭矩液压马达直接驱动负载。该方案的特点是: 马达至负载之间不需要传动机构, 但当负载的转动惯量大时, 需要选用排量大的马达, 相应地控制阀、液压泵和管道的通径都要加大。这对行走设备和安装空间有限的场合是一种不经济的方案。

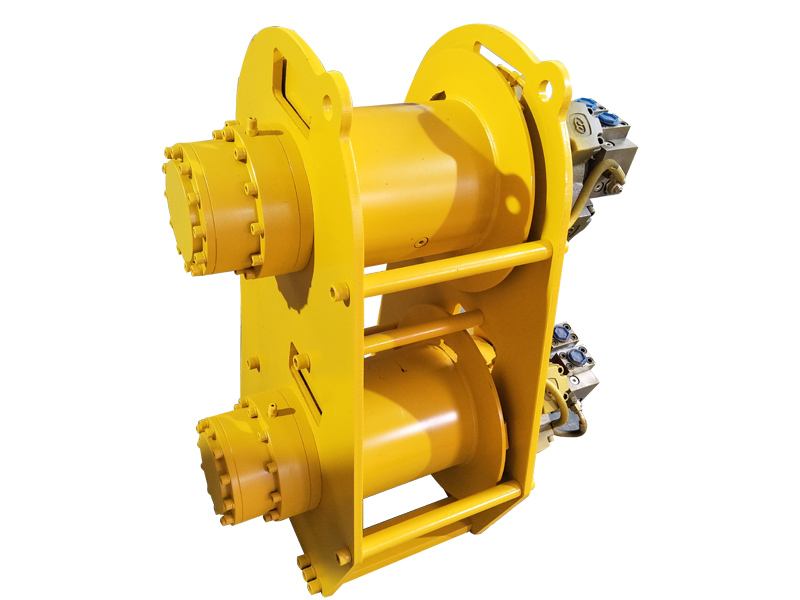

(2)采用高速液压马达通过减速装置驱动负载。该方案的特点是: 马达与负载之间要设置减速机构, 这样, 从负载等效到马达输出轴上的惯性矩大大降低。图1 是降低马达惯性矩的常见传动装置。

采用图1 的方案后, 可选用小排量的高速液压马达, 而且可以在减速装置中设置锥面轴承承受负载中的轴向分量, 提高传动装置的响应速度, 是液压马达广泛采用的传动方案。

解决第二个问题毫无例外地采用在马达回油路上设置平衡阀的方案。图2 是马达驱动重物升降的典型制动回路。这种制动回路如果设计不当, 就会引起如图3 所示的马达断裂的典型故障。

图2 所示马达正常的制动过程是: 操作人员发出停车指令后, 比例方向阀阀芯回到中位,A、B 腔迅速卸压。当B 腔压力下降到平衡阀较低控制压力以下时,平衡阀阀芯在复位弹簧作用下关闭平衡阀阀口, 切断马达回油通道, 重物平稳停止运动。但是, 如果在比例方向阀阀芯回归中位过程中, 平衡阀控制腔压力不能及时卸压, 而是出现短暂压力上升后再下降的情况, 则平衡阀阀口先是进一步开大, 使重物出现象自由落体一样的加速下滑现象。待平衡阀

控制腔压力下降到较低控制压力后, 平衡阀阀口才关闭, 重物才会停下。图2 所示的马达制动回路可简化成图4 所示的模型。

显然, 重物从运动到停止状态的改变, 实际上是重物向下运动的动能转变成马达回油腔中液体压力能的过程。如果重物加速下滑一段距离??h 后再突然停下, 则重物增加的动能将使容腔中受压液体的压力从p 0 上升到p 1。在此过程中, 重物的动能全部转化成马达回油口的压力能。由能量守恒定律p 1Vo = mv12/ 2 和自由落体的运动规律v 1=Δh/t 1+1/2gt 1可求得:p 1=(1/2V0)mv12=m/2Vo(Δh/t1+1/2 gt1)2式中p 1--马达回油口液体吸收重物动能后的压力

V0--马达回油腔到平衡阀阀口间的容积

上式表明, 在平衡阀控制的马达回路中, 如果负载质量大, 则重物短距离的自由下滑后再突然停止都会使马达回油腔的压力瞬间升得非常高。重物的质量m 越大, 下滑的距离Δh 越长, 压力p 1 就越高。当这一压力超过马达允许的较高压力, 柱塞马达球铰和传动轴的连接处会因不能承受超高压差形成的过大转矩而发生断裂。这样, 柱塞会在高压油的作用下从缸体上的柱塞孔中冲出, 使马达回油腔释放的高压油迅速充满整个壳体内腔。如果马达泄油口不能及时卸掉这一压力, 马达壳体就会炸开甚至断裂, 出现如图3 所示的典型故障。

3 、故障原因分析及解决方法

在图2 所示的系统中, 造成重物下滑故障的具体原因包括:

①系统主回油过滤器5 堵塞, 使B 腔卸压不及时;

②比例方向阀存在零偏, 即使控制信号为零, 马达的主控油路也不能及时卸压, 致使平衡阀控制油路卸压时间过长, 平衡阀主阀口不能及时关闭;

③油温过低, 油液黏稠, 马达主回油路流动阻力大;

④平衡阀控制腔中的过滤器堵塞。

为了彻底解决上述问题, 在设计包含有大质量的马达制动回路时, 关键是要确保平衡阀控制腔压力能够及时卸压。为此, 应将平衡阀的控制方式由内泄式改为外泄式, 如图5 所示。

此外, 在操作和维护中, 控制油温在合理范围, 及时更换回油滤芯, 使重物在低速下停车( 比例方向阀给定信号由较小值降为零) , 均有利于平衡阀控制腔及时卸压, 避免这类事故发生。

| 上一条:液压马达液压传动的工作原理 | 下一条:济宁山拓产品介绍及9000认证 CE认证和专利 |